|

|

|

|

|

Tecnica

: I segreti

del motore a scoppio |

|

|

|

| |

|

La sovralimentazione |

| |

|

| |

|

La sovralimentazione è un metodo,

adoperato nei motori a combustione interna, per ottenere un

aumento, anche elevato, della potenza del motore. In pratica come

abbiamo visto uno dei limiti dei motori è nella quantità di

carburante ed aria che riempie il cilindro prima della

compressione e dello scoppio. Infatti nei motori aspirati, è il

pistone che con il suo movimento nel cilindro richiama la miscela

dall'esterno. Lo scopo della sovralimentazione

è quello di utilizzare un marchingegno esterno, ad esempio una

pompa, che spari dentro il cilindro una quantità di miscela

superiore o spesso molto superiore a quella normale, ottenendo di

fatto un notevole incremento del coefficiente di riempimento con

il conseguente innalzamento del valore della pme e quindi della

potenza utile.

Per realizzare, nella pratica, la

sovralimentazione,

i metodi sono molteplici, ed assumono vari nomi. Il più usato,

efficiente, ed energeticamente furbo è quello basato sul

turbo-compressione, così che spesso si parla di turbo per parlare

della sovralimentazione

in generale.

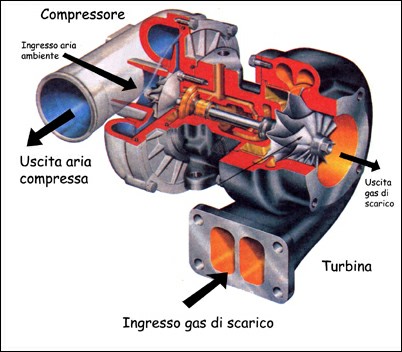

Il

turbo-compressore è un marchingegno che recupera l'energia dai gas

combusti espulsi dal motore per poi riutilizzarla per comprimere

la miscela in ingresso e poterla così sparare dentro il cilindro.

E' costituito da una turbina ed un compressore montati sullo stesso

albero che li fanno ruotare alla stessa velocità. Il

turbo-compressore è un marchingegno che recupera l'energia dai gas

combusti espulsi dal motore per poi riutilizzarla per comprimere

la miscela in ingresso e poterla così sparare dentro il cilindro.

E' costituito da una turbina ed un compressore montati sullo stesso

albero che li fanno ruotare alla stessa velocità.

La turbina è un disco munito di palette ed è usata allo scopo di

trasformare l'energia dei gas di scarico in energia.

Il compressore è simile, come costruzione, ma funziona esattamente

all'opposto. Prende energia dalla turbina, tramite l'alberino ed energizza il fluido

dandogli pressione e velocità.

Questo è il funzionamento schematico e nella sua

formulazione più semplice; vediamo ora il tutto in

dettaglio, analizzando pregi e difetti. |

|

| |

|

| |

La turbina e i gas di scarico

I gas di scarico vengono raccolti e

convogliati alla turbina, però essa lavora al meglio con un flusso di gas costante,

ma i gas di combustione vengono espulsi da ogni cilindro in maniera non continua.

Infatti la fase di scarico occupa solo un quarto del ciclo quindi

si manifesta per ogni cilindro ogni due giri dell'albero a gomiti . I gas di scarico vengono raccolti e

convogliati alla turbina, però essa lavora al meglio con un flusso di gas costante,

ma i gas di combustione vengono espulsi da ogni cilindro in maniera non continua.

Infatti la fase di scarico occupa solo un quarto del ciclo quindi

si manifesta per ogni cilindro ogni due giri dell'albero a gomiti .

Per questo motivo per certi motori (ma non per quelli per auto) si inserisce un "serbatoio" di

raccolta dei gas di scarico che fa si che i gas entrati in maniera

impulsiva, rallentino ed escano da questo come una corrente

continua.

Questo metodo ha il vantaggio di massimizzare il rendimento della

turbina, che è un tipo di macchina adatta a lavorare in condizioni

costanti, ma ha due svantaggi

evidenti: il primo è che spesso sotto il cofano di una vettura non

c'è lo spazio per ospitare questo serbatoio che deve essere di

notevoli dimensioni; l'altro

svantaggio deriva dal fatto che il serbatoio fa si che la turbina

risenta con un grosso ritardo del cambiamento di velocità del

motore e quindi non reagisca in maniera pronta alla richiesta di

potenza dal motore,

per questo motivo tale metodo è usato per motori a regime

costante, quali quelli per produzione d'energia.

Nel caso automobilistico gli scarichi vengono convogliati

direttamente verso la turbina. Questo purtroppo farà lavorare la turbina in

maniera irregolare e quindi meno efficiente ma la risposta sarà sicuramente più

immediata, e seguirà, un pò meglio, le richieste del motore. Anche il modo di collegare gli scarichi,

tra loro, prima di entrare nella turbina, richiede degli accorgimenti: un

ciclo del motore avviene in due giri e ogni cilindro

fa una fase di scarico in mezzo giro (di più se consideriamo anticipi di

apertura e ritardi di chiusura) quindi se avessimo un solo

cilindro avremmo una mandata per solo un quarto del periodo del

ciclo e il

resto del periodo non avremmo flusso.

Se accoppiamo due cilindri le cose già migliorano e ancora meglio

con tre cilindri perchè riusciamo a riempire quasi tutto il

ciclo con del

flusso. Invece se abbiamo più di tre cilindri collegati insieme

direttamente si rischia che i flussi interferiscano fra di loro.

Cioè può capitare che un cilindro che inizi a scaricare, trovi all'uscita

lo scarico di un'altro cilindro

che già aveva iniziato la fase di espulsione. Per questo è bene che i cilindri o

siano adeguatamente sfasati fra di loro (se sono minori meno di 3) o adottino particolari convogliatori

(se sono 4 o più).

Ovviamente se i cilindri sono multipli di tre si possono mettere

più turbine, ognuna alimentata dai tre cilindri. Ad esempio un 12

cilindri a V, da il massimo con 2 gruppi di turbo-compressori , uno

per bancata (BI-turbo), ognuno dei quali alimentati dai 6 cilindri

raggruppati in due blocchi di 3 cilindri divisi tra loro dai

convogliatori. (se sono minori meno di 3) o adottino particolari convogliatori

(se sono 4 o più).

Ovviamente se i cilindri sono multipli di tre si possono mettere

più turbine, ognuna alimentata dai tre cilindri. Ad esempio un 12

cilindri a V, da il massimo con 2 gruppi di turbo-compressori , uno

per bancata (BI-turbo), ognuno dei quali alimentati dai 6 cilindri

raggruppati in due blocchi di 3 cilindri divisi tra loro dai

convogliatori. |

|

| |

|

| |

L'aria ambiente e il

compressore

Per quanto riguarda il lato

dell'aspirazione si ha il compressore che aspira aria dall'ambiente

e la manda dentro il motore. Nei sistemi un pò più sofisticati, ma

oggi praticamente sempre, prima di entrare nella camera di scoppio

l'aria compressa passa prima da un "itercooler". Infatti i gas,

quando vengono compressi, per loro

natura aumentano la loro temperatura. Questa alta temperatura

annulla in parte l'effetto della compressione perchè i gas caldi

sono più rarefatti. Quindi per evitare questo, si ricorre, appunto, all'intercooler

che non altro che uno scambiatore di calore aria-aria: è in pratica come il

normale radiatore dell'auto, ma

invece di avere al suo interno acqua, ha l'aria appena compressa; l'aria viene così

raffreddata fino a circa la temperatura ambiente e può finalmente entrare nel motore. |

|

| |

|

| |

I Problemi del

Turbo-compressore

Come accennato, anche con la

soluzione di convogliare gli scarichi verso la turbina non

garantisce una perfetta risposta del turbo alle richieste del

motore. Infatti il motore e la turbina lavorano secondo un circolo

vizioso. Se il guidatore, schiaccia il pedale, perchè ha bisogno

di potenza per accelerare, il motore per far questo, deve

iniettare più aria e più carburante. L'arrivo dell'aria dipende in

buona parte dal compressore, il quale però usa l'energia della

turbina che si alimenta dai gas di scarico. Quindi la turbina per

fornire più energia al compressore ha bisogno di più gas di

scarico, ma questi non si producono se il compressore non alimenta

il motore con maggior aria e carburante. Per uscire da questo circolo il

motore ha bisogno i qualche istante, così che il guidatore, che

richiede potenza se la ritrova dopo un pò, magari quando non serve

più tutta quella potenza o

addirittura non serve proprio. Questo ritardo che è sempre

superiore a quello che può avvenire in un aspirato, in cui è

praticamente inavvertibile, può andare da alcuni millisecondi per

motori raffinati e che stanno girando ad alto numero di giri, a

svariati secondi per motori meno efficienti e che stanno girando a

basso numero di giri, generando notevoli inconvenienti, e

soprattutto rischi per la sicurezza.

Un'altro problerma è che l'effetto

benefico del turbo varia in funzione dei giri del motore, perchè

con i giri varia la portata dei gas di scarico prodotti. Se il

motore gira piano, produce pochi gas e la turbina non

riesce più a prenderene energia, sia perchè appunto

l'energia disponibile è poca sia perchè la turbina lavora in

condizioni estremamente lontane da quelle ottimali cioè con un

rendimento bassissimo. Quindi l'uso del turbo è estremamente utile

per i motori da competizione, o per quelli di serie molto

sportivi, in quanto da il meglio ad alti regimi di rotazione ed ad

alte potenze. Viceversa per i veicoli di serie normali, ha

poco senso utilizzarlo, in quanto, la maggior parte dell'uso del

motore viene fatta a bassi regimi.

Oltre a questo chi ha provato, un'auto

sovralimentata, specie se di vecchia generazione (ad esempio la

FIAT UNO), avrà avvertito un'altro dei suoi problemi. Il fatto è

che, l'effetto positivo del turbo inizia a funzionare solo ad un determinato numero di giri,

mentre al disotto di questo il turbo è addirittura un freno. Così

si ha che all'inizio , in fase di accelerazione il motore stenta a

salire di giri e quando il turbo "entra",

sembra che il motore raddoppi improvvisamente di potenza, dando

per un' istante una fortissima accelerazione, nota anche col

termine "tecnico" di "calcio in culo" ! E' ben comprensibile

che questa brusca accelerazione renda difficile e pericolosa la

guida, sia quella di tutti i giorni che quella al limite in

pista, e soprattutto se il fondo stradale è bagnato o scivoloso, o

se peggio si sta percorrendo una curva. Nelle moto poi questo

problema è ancor più sensibile, così che i modelli di moto turbocompresse,

da quando esistono le moto, praticamente si contanto sulle

punta delle dita.

Per migliorare queste problematiche, sono state inventate le

turbine a geometria variabile, nelle quali le alette all'ingresso

della turbina cambiano d 'incidenza, cioè ruotano su se stesse, in modo che a bassi

giri, i gas abbiano un angolo d'entrata che migliori il funzionamento

dalla turbina, cioè il suo rendimento e quindi di tutto il

turbo-compressore. Al contrario, per quando l'effetto del turbo è

superiore delle richieste del motore, (ad esempio quando dopo

un'accelerazione si frena), oltre a poter sfruttare la geometria

variabile per far peggiorare le prestazioni della turbina, esiste una valvola che permette di scaricare parte

dei gas combusto, abbassando di fatto la pressione nel condotto di

aspirazione.

Per sfruttare a pieno le geometrie

variabili e per compensare i problemi residui, oggi si ricorre ad

un massiccio uso dell'elettronica che fa in automatico quello che

farebbe un bravo pilota, permettendo a chiunque di guidare un

turbo anche di notevole potenza senza grossi problemi, però

peggiorandone, di fatto, l'efficacia, e spesso annullando il

fascino di questa soluzione tecnica. |

|

| |

|

| |

|

Il

turbo nei motori a benzina : luci ed ombre

Nei motori a benzina l'uso del turbo

è estremamente limitato dalle caratteristiche chimico- fisiche del

carburante, così che il suo impiego per veicoli di serie è in

generale poco utile, se non per dare un carattere particolare al

propulsore.

Immaginiamo, quindi, di avere un motore

aspirato, di applicarci il turbocompressore e di vedere cosa succede. La pressione massima

che si raggiunge nel motore a seguito della combustione della

miscela, aumenterà sensibilmente, per effetto della sovralimentazine, in quanto

viene bruciata,

nella camera di combustione, una quantità di carburante e aria superiore.

|

| |

|

V : Cilindrata

Vc : Volume camera di combustione

Pa : Pressione atmosferica

Pm : Pressione massima

P'm : Pressione massima per il ciclo sovralimentato

Pd : Pressione di inizio detonazione

|

|

| |

|

Questo comporta, per prima cosa, che il motore subirà

sollecitazioni

maggiori e probabilmente dannosi così che i motori turbocompressi

dovranno essere, in generale, più massicci e quindi più pensati dei

corrispondenti motori aspirati a pari cilindrata, ma spesso più

leggeri a parità di potenza erogata.

Inoltre avremo vari fenomeni di

combustione anomala tra i quali il più grave e preoccupante è

quello della

detonazione, dovuto soprattutto ad una temperatura e pressione

massime troppo elevate. In più la detonazione è totalmente imprevedibile e si

auto-alimenta per cui porta in breve tempo alla rottura degli

organi meccanici. (vedi pagina specifica)

Questo limita moltissimo il livello

di sovrappressione che può sviluppare il turbo, dato che già i

motori aspirati di serie sono tarati al limite della detonazione.

La strada giusta da seguire è quella di diminuire il rapporto di compressione

del motore, cioè aumentare il volume della camera di combustione,

a parità di cilindrata. Agendo in questo modo, la pressione raggiunta

quando il pistone è al pms, tornerà ai

valori ammissibili. Con questo metodo, si perde un pò di

rendimento ideale (che dipende dal rapporto di compressione) ma

si incrementa il coefficiente di riempimento, con la conseguenza

che globalmente aumenta la pme e quindi la potenza. |

| |

|

V : Cilindrata

V' : Cilindrata per il ciclo sovralimentato

Vc : Volume camera di combustione

V'c : Volume camera di combustione per il ciclo sovralimentato

Pa : Pressione atmosferica

Pm : Pressione massima

Pd : Pressione di inizio detonazione

|

|

| |

Si può vedere dai grafici le due

situazioni. Nel primo i due motori hanno lo stesso rapporto di

compressione, ma uno è sovralimentato e l'altro no.

Il ciclo aspirato rimane nella zona

sicura, mentre il secondo arriva nella zona della detonazione con

i problemi visti.

Nel secondo grafico la curva del

ciclo ha la stessa altezza massima, ma un rapporto di compressore

minore. Entrambi i cicli hanno una pressione massima che è in zona

"sicura" ma il ciclo sovralimentato ha un' area maggiore che

corrisponde, nella stessa maniera, ad un aumento del lavoro fatto

dal motore, e quindi della potenza. |

|

| |

|

| |

|

Il turbo nei motori diesel : tutte luci

Quello che limita l'uso del turbo

nel benzina, è invece il grande pregio che ha permesso al motore

diesel di fare il salto di qualità diventando, oggi giorno, il

motore più venduto in Italia. Infatti nel diesel, la miscela di

carburante ed aria, non brucia a seguito dell'innesco tramite

scintilla come nel motore a benzina, ma esplode a causa della

compressione e della temperatura. E' quindi evidente che più

"roba" c'è nel cilindro e più saranno alte le pressioni alla fine

della corsa di risalita del pistone. Questo, da una parte,

permette di usare il sovralimentatore senza particolari limiti,

dall'altro introduce notevolissimi altri vantaggi. In primis la

maggior compressione garantisce una maggior velocità di

combustione, che significa più potenza, meno inquinati, meno

rumore, meno vibrazioni. Poi l'uso del turbo permette dei lavaggi

eccellenti e un' ottimo raffreddamento, perchè la sovrappressione

generata dal compressore fa scorrere molta aria nel cilindro

durante l'incrocio. Infatti il turbo nei diesel lavora solo con

l'aria, mentre il carburante viene vaporizzato direttamente nella

camera di combustione tramite uno o più ugelli , quando le valvole

sono tutte chiuse. Questa tecnica si chiama iniezione diretta. Poi

il turbo permette anche di costruire condotti di aspirazione anche

tortuosi ma con il pregio di poter generare alte turbolenze, che

garantiscono un'eccellente miscelazione tra il gasolio e l'aria

con notevoli benefici per la combustione.

L'unico aspetto negativo dei turbo-diesel moderni è che l'estrema

complicazione tecnica di tutti gli organi che devono lavorare in

perfetto sincronismo e con possibilità di errori ridottissime,

specie per rimanere nei limiti di legge per quanto riguarda le

emissioni inquinanti, obbliga ad un uso spaventoso di elettronica

che rende questi propulsori, complicati, pesanti, costosi, meno

affidabili e nei quali per metterci le mani bisogna essere

laureati in elettronica e in informatica. |

|

| |

|

| |

Il Volumetrico : Poca sostanza,

molto marketing

Il compressore volumetrico, oggi usato

solo su pochissime vetture (ad esempio le Mercedes col nome

commerciale di Kompressor), è un tipo di sovralimentazione

inventato e utilizzato per la prima volta agli albori

dell'aviazione, per compensare la rarefazione dell'aria in alta

quota, ma fu subito abbandonato per i motivi che vedremo. In

pratica il compressore è montato sull'albero motore ed assorbe

energia da questo e comprime l'aria da inviare ai cilindri. Un

piccolo vantaggio come potenza finale si ottiene , ma dal punto di

vista energetico e dei consumi, non ha alcun senso utilizzarlo, in

quanto per generare la compressione si assorbe l'energia che

dovrebbe spingere il motore, invece di quella buttata con i gas di

scarico. In pratica il propulsore deve buttare via del carburante

per generare la potenza che serve ad ignettare altro carburante.

Per capirci meglio faccio un esempio: immaginiamo un motore che è

in grado di generare 10 di potenza con 10 di carburante. Gli

mettiamo il compressore volumetrico che assorbe 2 di potenza. Il

compressore inietta abbastanza carburante (14) da portare la

potenza del motore a 14. In totale quindi la potenza disponibile

per far avanzare il veicolo è 12, ma usiamo 14 di carburante.

Abbiamo quindi ottenuto maggiore potenza ma l'efficienza del

propulsore nel suo complesso è diminuita sensibilmente perchè ci

vuole 1.17 di carburante per 1 di potenza invece di 1a1.

L'unico vantaggio che ha questo tipo di sovralimentazione rispetto

al normale turbo, è che il compressore essendo trascinato dal

motore non ha problemi di ritardi o di brusche accelerazioni. In

pratica, fornisce un incremento di potenza modesto, ma su tutto

l'arco di utilizzo del motore.

Perchè viene usato? La risposta non è facile. Da un lato

probabilmente c'è una carenza tecnica nel saper fare motori

aspirati di buona qualità, ma soprattutto è una questione di

marketing, infatti la pubblicità fa credere che questo sia un

sistema rivoluzionario, innovativo, e raffinato quando

invece è una schifezza. Le auto per essere vendute hanno bisogno

di un qualche "appil" cioè di qualche carattere distintivo, e con

una buna campagna pubblicitaria si fa credere quello che si vuole. |

|

| |

|

| |

Conclusioni

L'adozione del Turbo-compressore ha

in sintesi le seguenti caratteristiche:

PRO:

- riduce imgombro e peso a parità di potenza sviluppata

- può in generale diminuire i consumi specifici

- rende il motore meno rumoroso

- rende i gas di scarico meno inquinanti

- rende il motore poco sensibile alle variazioni di quota

CONTRO:

- aumento dei carichi meccanici e termici sugli organi del motore

- porta al pericolo di detonazione nei motori a benzina

- andamenti di coppia e potenza non adatte alla trazione stradale

- lunghi tempi di risposta nei transitori

Quindi l'adozione del

turbocompressore, porta a motori solidi, affidabili e alta potenza

specifica, ma non particolarmente adatti alla trazione degli

autoveicoli. |

|

| |

|

|

Tutti

i marchi appartengono ai legittimi proprietari. Non si intende ledere

alcun Copyright.

Se pensi che i tuoi interessi siano stati colpiti scrivici. |

|

|

|